刘廷勇1,2 张爱林1 李久林2

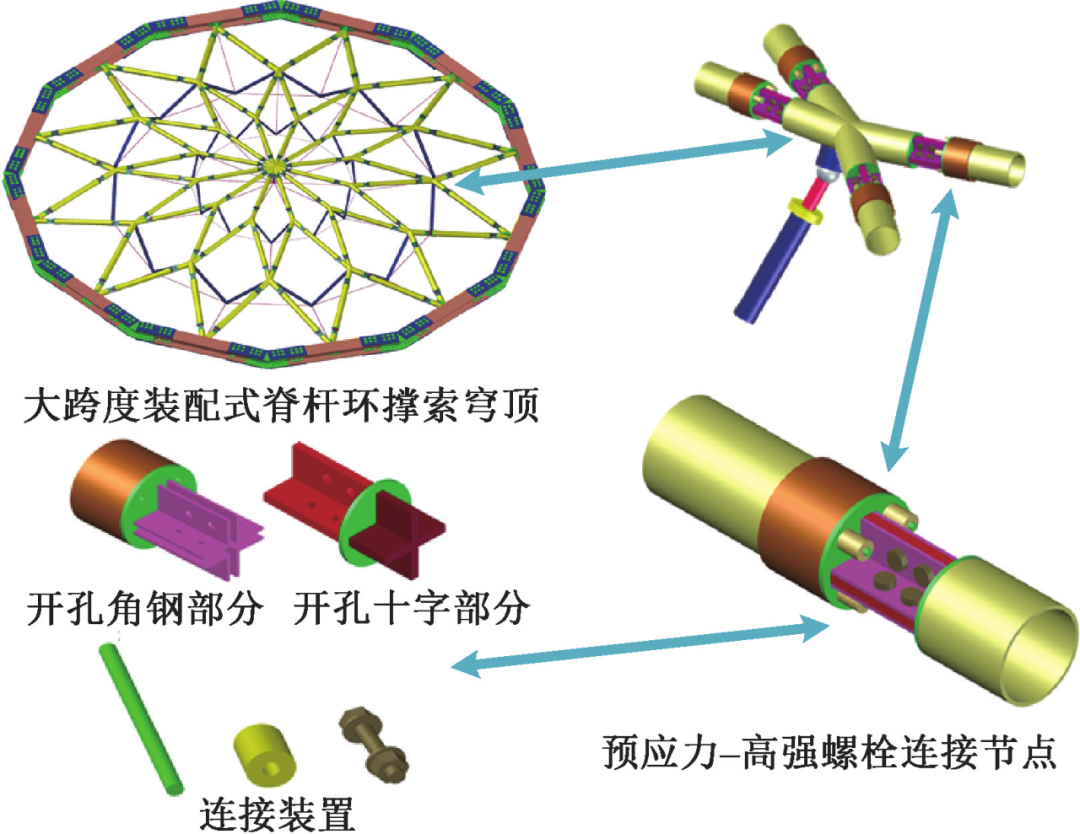

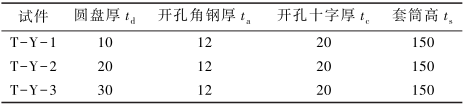

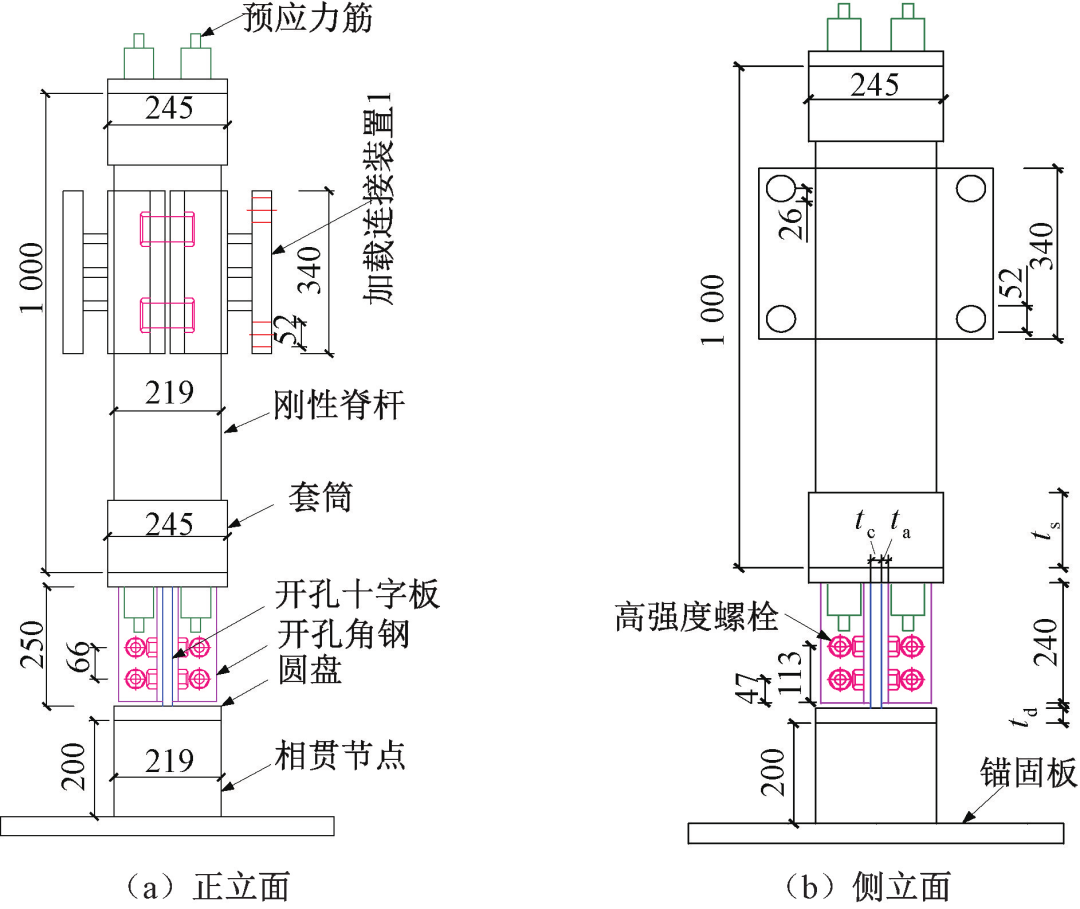

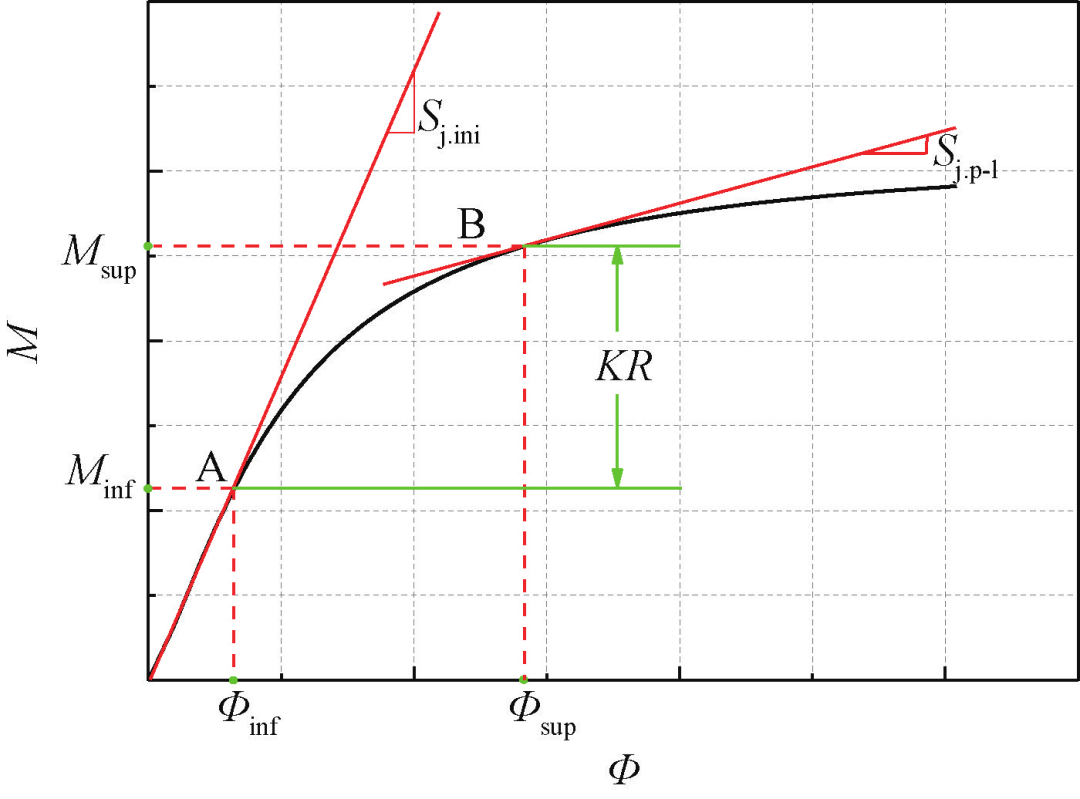

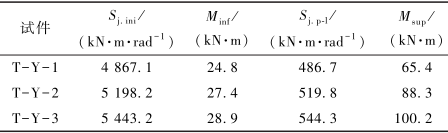

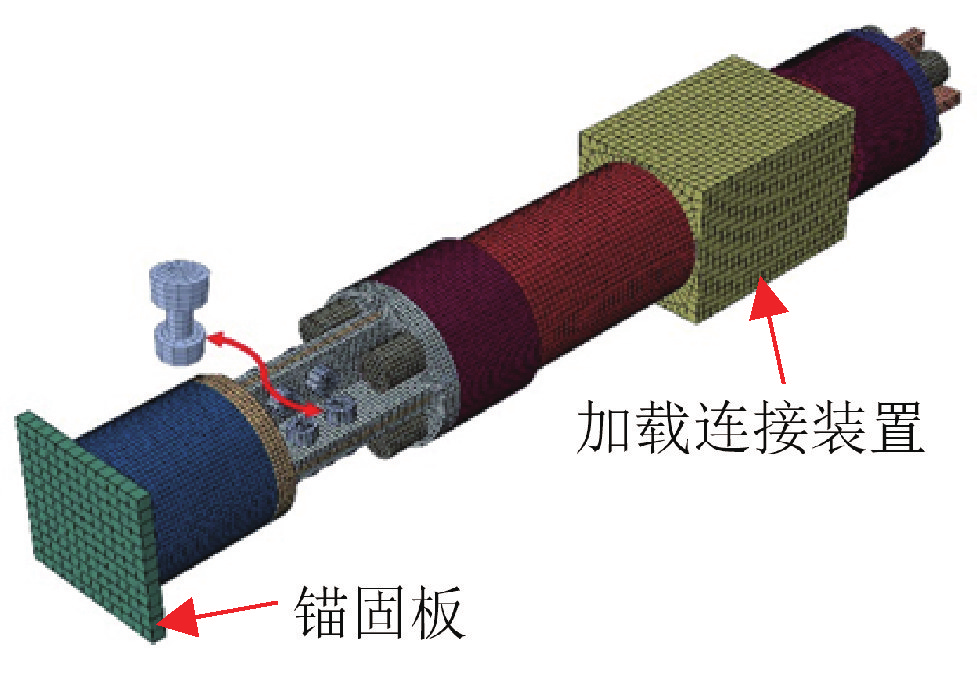

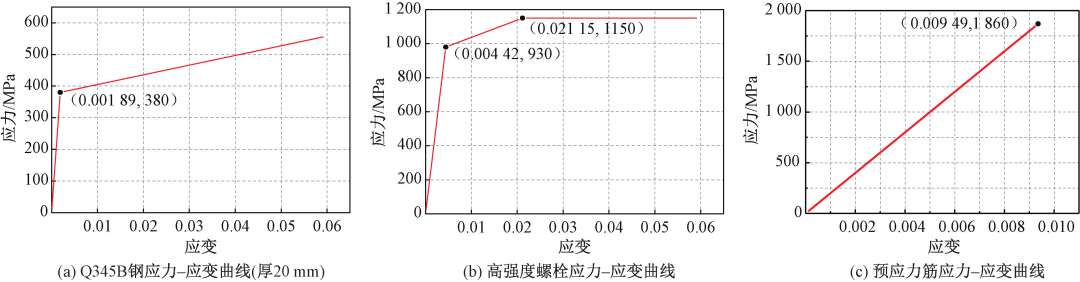

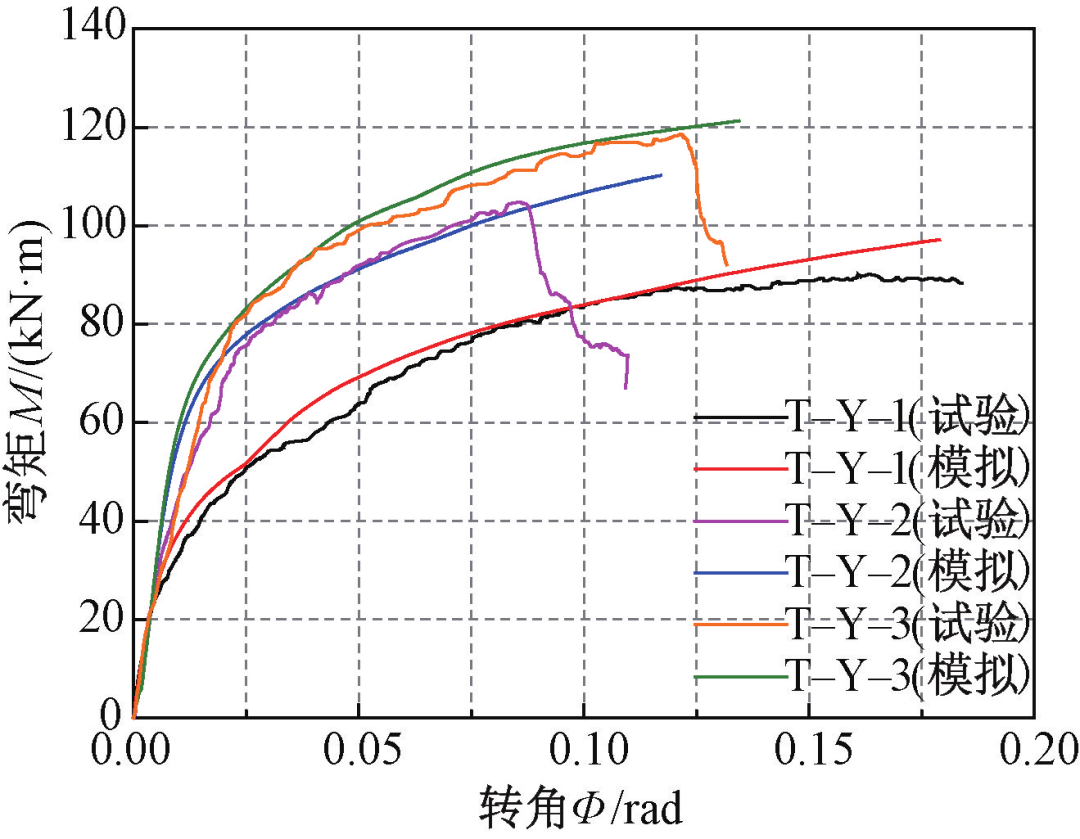

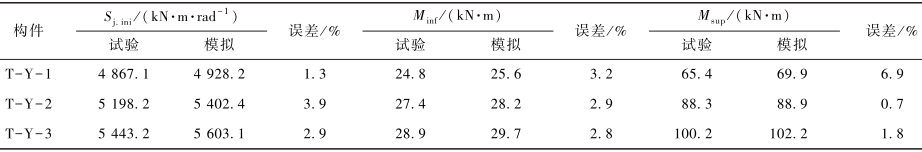

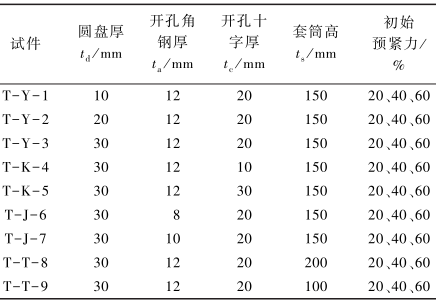

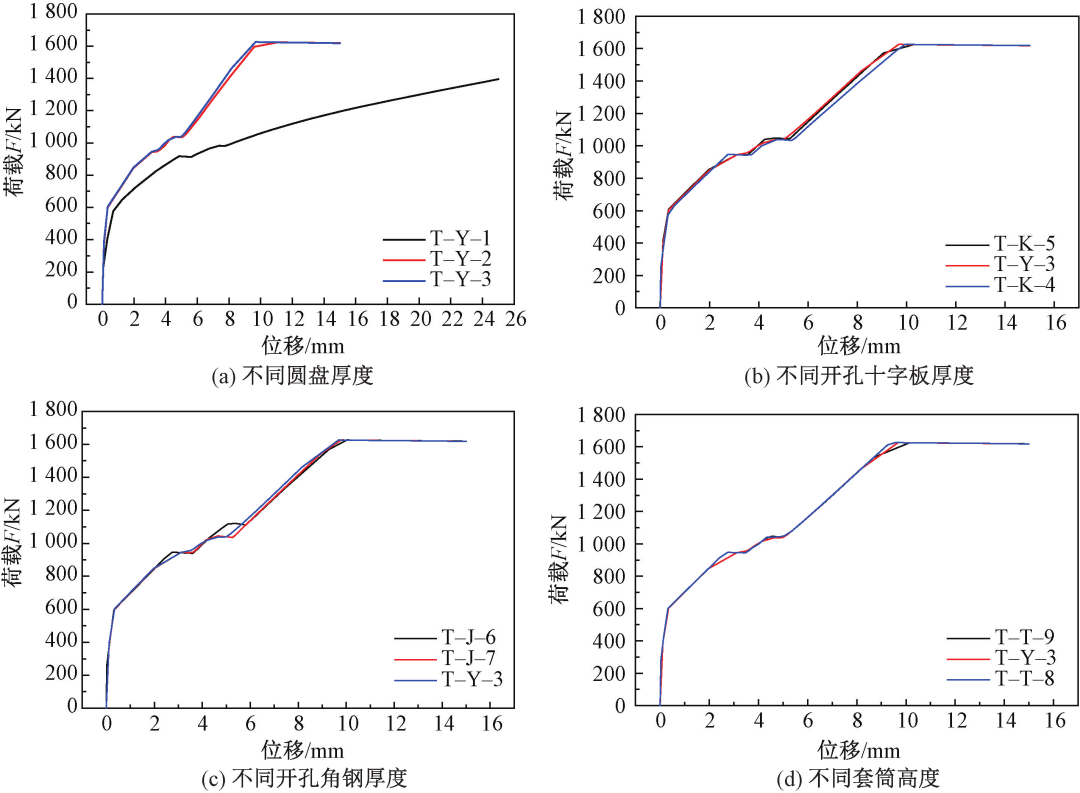

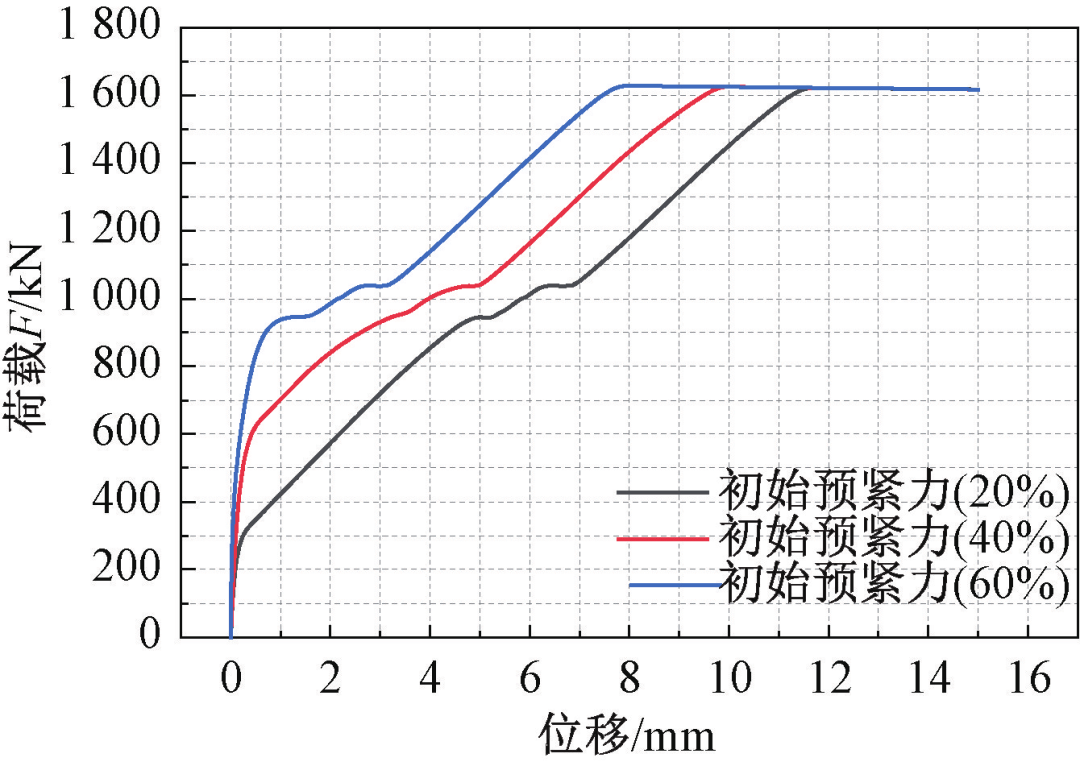

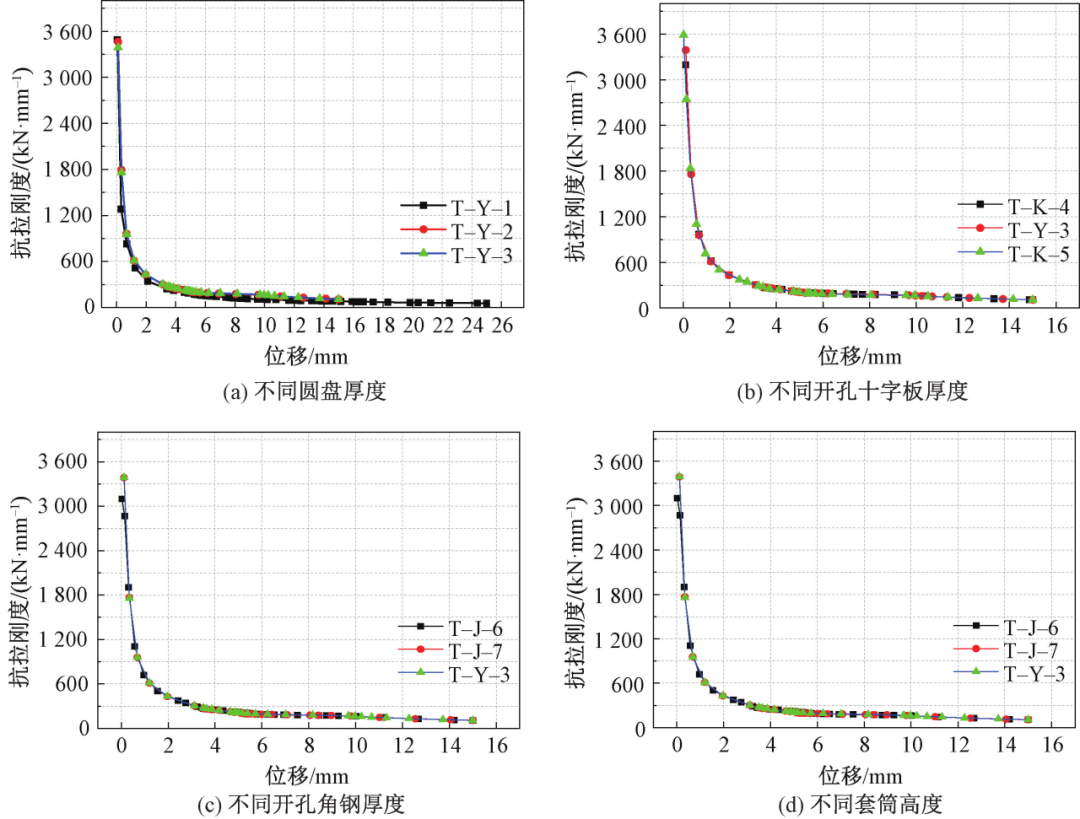

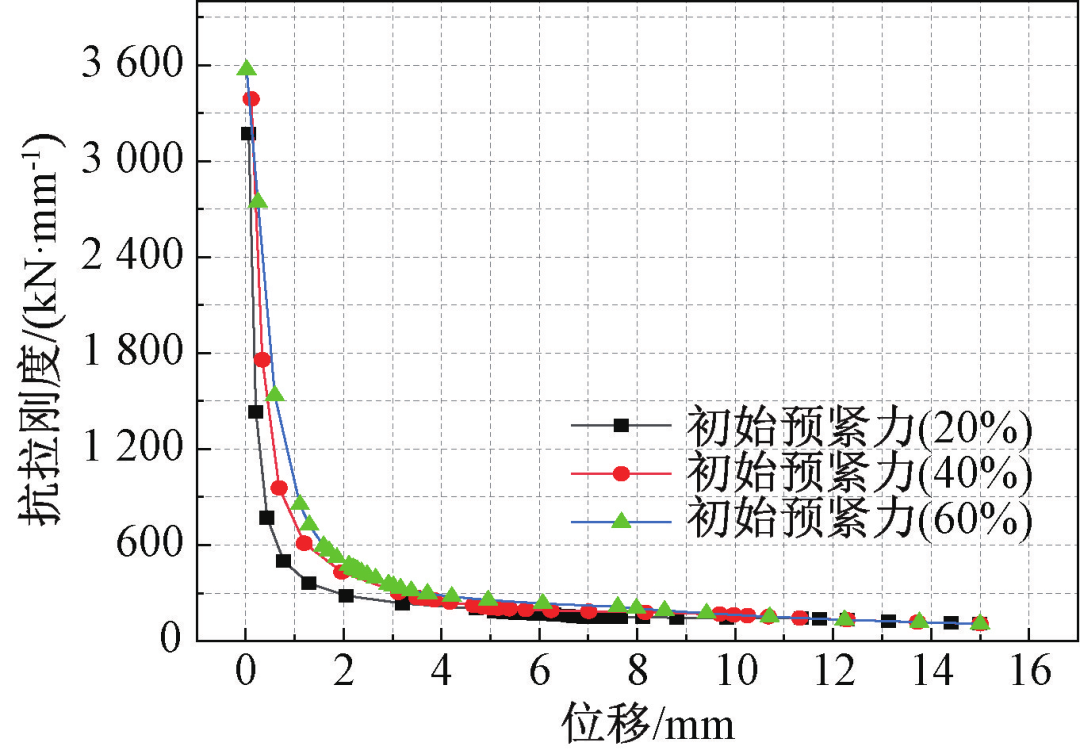

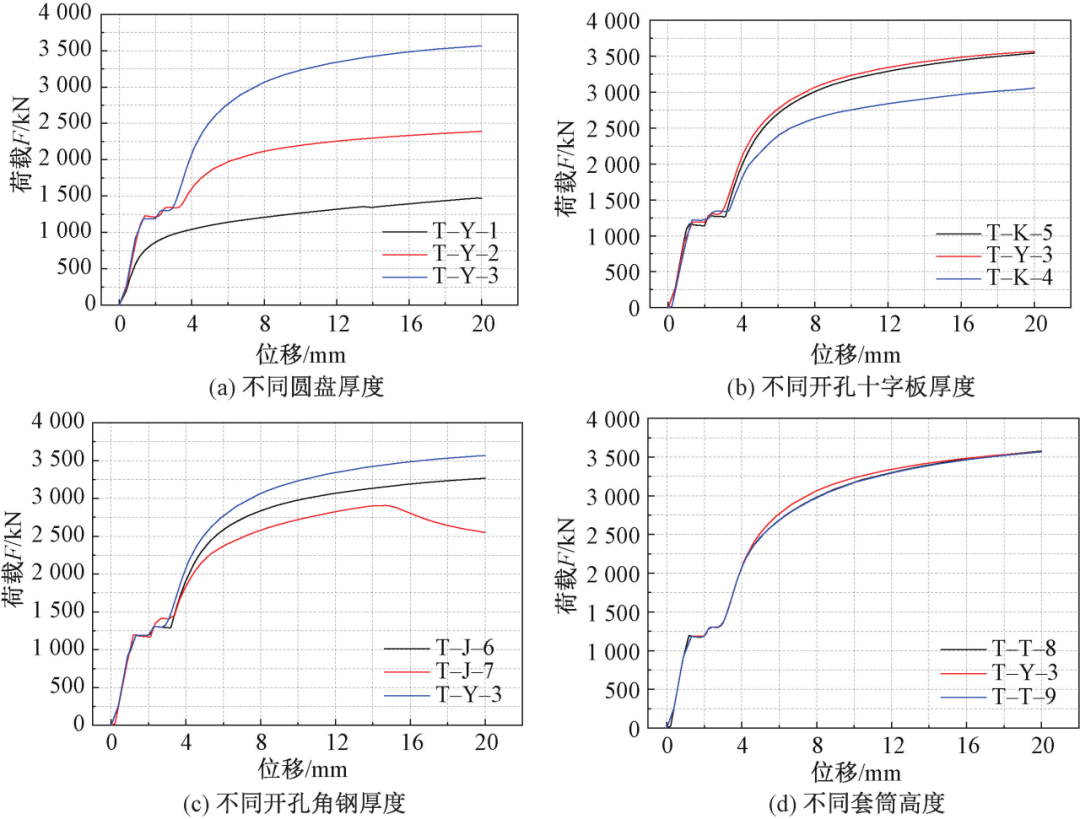

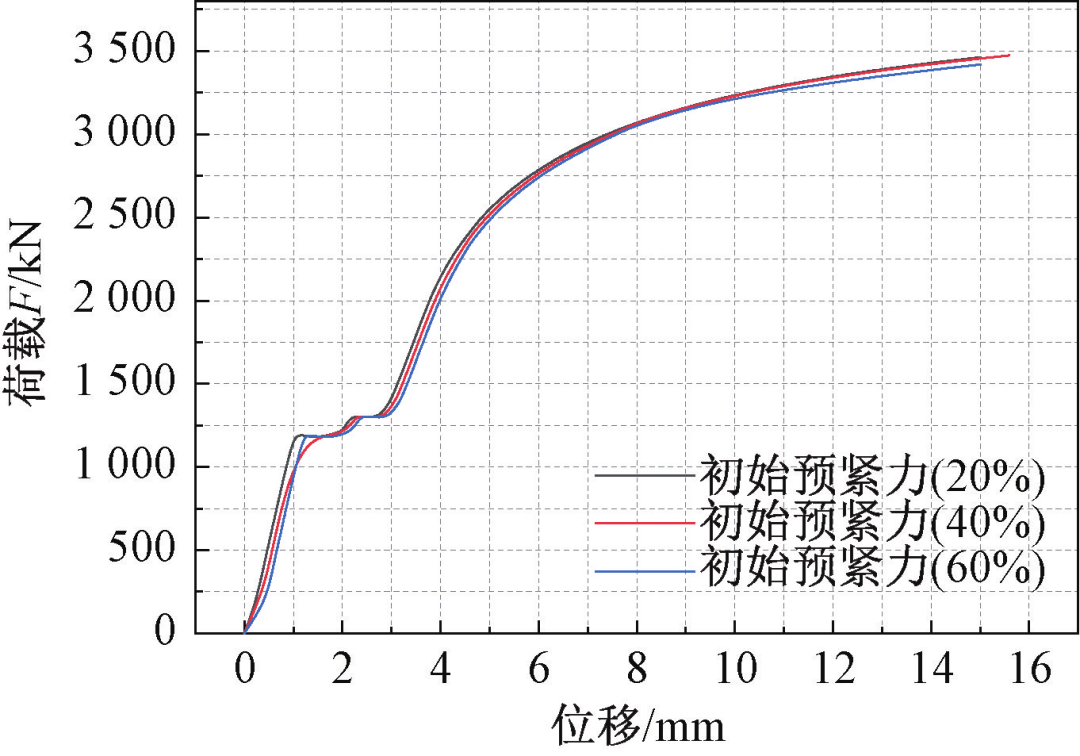

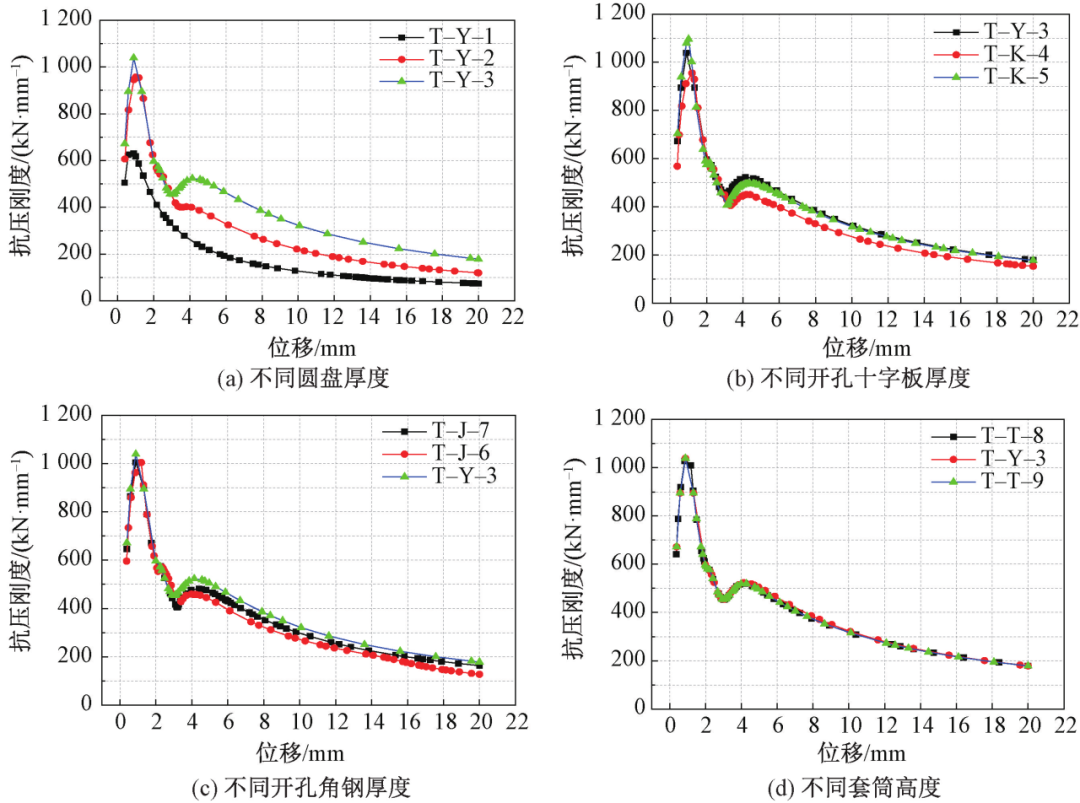

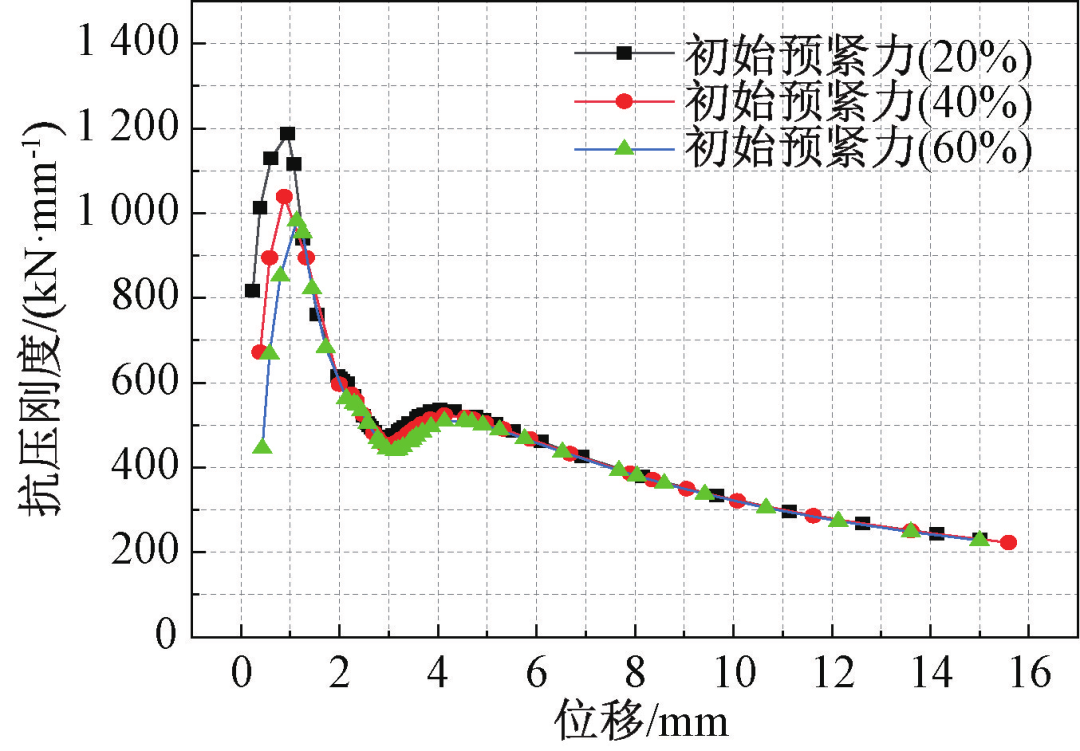

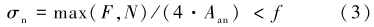

1. 北京工业大学城市建设学部 2. 北京城建集团有限责任公司 刘廷勇,张爱林,李久林.全装配大跨度空间钢结构预应力-高强度螺栓连接节点性能研究[J].工业建筑,2024,54( 8):44-53. 摘 要 创新全装配式大跨度预应力钢结构体系是其智能建造的基础,构建了预应力-高强度螺栓连接节点,研究了关键参数对节点性能的影响规律。采用ABAQUS有限元软件建立节点有限元模型,通过将试验结果与节点抗弯性能数值模拟结果进行对比分析,验证了节点模型的准确性与可靠性。在此基础上,设计54组节点算例对影响节点抗拉/压性能的各因素开展了参数化分析,提出了节点抗拉/压设计方法。结果表明:增加圆盘厚度可显著提高节点的抗拉/压性能;降低开孔角钢厚度可适当提高节点抗拉屈服荷载,但降低了节点抗压极限荷载;节点抗拉/压极限荷载均随开孔十字板厚度增加而提高;套筒高度变化对节点抗拉/压性能影响均较小;增加初始预紧力可提高节点初始抗拉刚度,但降低了其初始抗压刚度。 00 引 言 随着北京夏奥会、冬奥会、上海世博会等大型赛事、活动的举办,空间结构在我国有了长足发展,建筑和结构体系创造了多项世界纪录,但全装配大跨度空间结构体系研究仍处于起步阶段[1-3]。研发装配式大跨度空间钢结构是推动大跨度空间结构建筑智能建造的基础,因此需要研发承载能力强、抗弯刚度大及便于快速装配的新型连接节点及其全装配空间钢结构体系[4]。目前,应用于装配式空间结构的连接节点主要有螺栓球节点、碗式节点、嵌入式毂节点、销轴式节点、螺栓端板节点等[5-9]。为揭示各类节点工作原理,相关学者对常用连接节点力学性能开展了系统研究:Lee等[10-11]对四个具有不同尺寸的螺栓球节点分别进行抗拉、抗压、抗弯试验研究,获得了螺栓球节点在不同受力状态下的承载性能及破坏模式。Ahmadizadeh等[12]对碗式节点进行了双轴试验研究,分析了在双轴受力状态下节点荷载-位移曲线及破坏模式,结果表明:节点变形对杆件承载能力、结构整体刚度及极限承载力均有显著影响。Andrase等[13]通过开展端板节点力学性能研究,提出了端板节点加固与偏心校正方案,结果表明:节点经加固与改进后可显著提高结构的屈服荷载与极限承载能力。随着新型装配式空间结构的不断涌现,与之匹配的新型连接节点力学性能研究成为热点。Ma等[14]提出一种新型齿式节点,采用理论分析、数值模拟及试验验证相结合的方法开展了节点抗弯性能研究,揭示了节点受力特征,证明了新型节点具有较高的抗弯刚度及承载性能。陈伟刚等[15]开展了铝合金板式节点在剪力与弯矩作用下的节点静力性能研究,获得了铝合金板式节点破坏形式及静力特性,验证了垂直于主受力方向的环槽铆钉呈剪切受力状态,但由于不锈钢的强度较高,并未出现铆钉破坏。 目前,对常用连接节点静力性能研究(如抗弯性能、承载性能、破坏模式等)已形成了较成熟的研究体系,但常用连接节点普遍抗弯刚度低且多用于中小跨度的装配式网架结构及网壳结构。基于此,已有连接节点难以满足新型大跨度装配式脊杆环撑索穹顶节点连接要求[4]。为此,本文提出一种新型连接节点-预应力高强度螺栓连接节点。采用ABAQUS有限元软件建立节点有限元模型,开展了节点抗弯性能数值模拟研究,通过将试验结果与数值模拟结果进行对比分析,验证了所建节点有限元模型的准确性。在此基础上,进一步分析了圆盘厚度、开孔十字板厚度、开孔角钢厚度、套筒高度及初始预紧力变化对节点抗拉/压性能影响规律,提出了节点抗拉/压设计方法,为其工程应用提供参考。 01 节点构造 预应力-高强度螺栓连接节点由开孔角钢部分、开孔十字部分及连接装置三部分组成(图1),其中开孔角钢部分与开孔十字部分通过高强度螺栓连接,开孔角钢部分通过预应力筋及锚具与刚性脊杆连接。该新型节点可用于连接不同截面形式杆件,能够转换刚性脊杆受力方式,同时可实现工厂化生产。大大降低了现场施工难度,提高施工速度,节约了人力、物力及财力。 图1 预应力-高强度螺栓连接节点示意 02 试验简介 为研究圆盘厚度对预应力高强度螺栓连接节点抗弯性能的影响规律,开展了3组节点试验研究[16](试件编号为T-Y-1、T-Y-2、T-Y-3),节点关键设计参数见表1及图2。预应力筋选用型号为1×7-18.9、长度为1600 mm的镀锌钢绞线,其规定非比例延伸力为352 kN,最小破断力为434 kN;高强度螺栓选用强度等级为S10.9的M20高强度螺栓。 表 1 节点设计尺寸 mm 图2 试件详图 mm 试验加载装置如图3所示,水平千斤顶一端通过加载连接装置与试件加载端铰接连接,另一端与自平衡反力架铰接连接;通过12个S10.9的M40高强度螺栓将试件锚固端锚固在自平衡反力架水平方向上。 图3 试验加载装置 试验采用位移控制方式进行单调加载,加载制度参照JGJ/T 101—2015《建筑抗震试验规程》[17],当节点承载力下降到极限承载力的85%以下或节点发生较大塑性变形时加载停止。取镀锌钢绞线规定非比例延伸力的40%作为初始预应力值,并通过YCD22-500/50张拉锚固设备施加初始预紧力,S10.9 M20高强度螺栓的预紧力为155 kN,通过扭矩扳手施加。 采用参考文献[14]中对节点弯矩-曲线特征值的定义,确定本节点初始抗弯刚度(Sj.ini)、屈服荷载(Minf)及极限荷载(Msup)等值(图4),其中初始抗弯刚度值(Sj.ini)取节点加载初期的曲线切线刚度值。 Sj.p-l 表示极限荷载对应的节点抗弯刚度;KR表示极限荷载与屈服荷载差值。 图4 节点弯矩-转角曲线特征值示意 试验所得节点弯矩-转角曲线见图5,曲线特征值见表2。试验结果表明:1)圆盘厚度对新型连接节点抗弯性能具有显著影响,随圆盘厚度增加,节点初始抗弯刚度(Sj.ini)、屈服荷载(Minf)及极限荷载(Msup)均提高;2)节点弯矩-转角曲线呈现明显的非线性特征,节点具有较大变形能力。 图5 不同圆盘厚度节点弯矩-转角曲线 表2 不同圆盘厚度节点弯矩-转矩曲线特征值 03 有限元模型的建立与验证 3.1 模型建立 采用ABAQUS有限元软件建立了新型连接节点有限元模型,见图6,模型中关键参数及构造细节均与试验试件相同。预应力筋选用桁架单元(T3D2)建模,加载连接装置及锚固板采用刚体单元(R3D4)建模,节点其余部分均采用实体单元(C3D8R)建模。 图6 节点有限元模型 考虑节点材料与几何非线性影响,高强度螺栓选用三折线本构模型、预应力筋选用线性本构模型,节点其余部分选用双折线本构模型,见图7。各本构模型中关键参数取值见参考文献[16]。 图7 应力-应变曲线 节点有限元模型中采用面-面接触与Tie接触两种接触关系。面-面接触用于模拟开孔角钢与开孔十字板、螺帽与开孔角钢、螺杆与孔壁及外套筒与刚性脊杆的接触。节点其余接触均选用Tie接触。节点锚固端采用固接约束;加载端仅释放沿X轴的水平自由度与绕Y轴的转动自由度。 经多次优化计算确定模型中各单元尺寸,开孔十字部分与开孔角钢部分网格种子大小设为7 mm,高强度螺栓网格种子大小设为5.5 mm,刚性脊杆网格种子大小设为20 mm,模型中其余组成部分的网格种子大小均设为10 mm。此外,采用ABAQUS自带的Bolt Load命令施加高强度螺栓预紧力,通过降温法施加预应力筋的初始预紧力。 3.2 模型验证 图8为试验与数值模拟所得节点弯矩-转角曲线对比,表3为试验与数值模拟所得节点弯矩-转角曲线特征值。由图8及表3可知:1)数值模拟与试验所得节点弯矩-转角曲线具有相同变化规律,在加载前期呈线性变化,加载后期表现出明显的非线性特征;2)数值模拟与试验所得曲线特征值具有较高吻合度,二者初始抗弯刚度最大误差为3.9%,屈服荷载最大误差为3.2%,塑性极限荷载最大误差为6.9%。综上可知:数值模拟结果具有较高准确性,验证了所建节点模型的精确性与有效性,证明了所建节点模型能够精确模拟节点受力过程,为参数化研究节点力学性能奠定基础。此外,由于在建模时将开孔十字板与圆盘设置为整体,且计算分析时考虑了单元大变形,故导致数值模拟所得节点弯矩-转角曲线在加载后期未出现下降段。 图8 弯矩-转角曲线对比 表3 弯矩-转角曲线特征值对比 04 节点抗拉/压性能数值模拟研究 基于验证的节点有限元模型,通过仅改变节点加载方向,进一步研究了圆盘厚度、开孔十字板厚度、开孔角钢厚度、套筒高度及初始预紧力变化对节点抗拉/压性能的影响规律。 4.1 算例设计 设计54组节点模型算例(表4)开展节点抗拉/压性能数值模拟研究。表中初始预紧力分别取20%、40%及60%的预应力筋规定非比例延伸力。 表4 节点设计参数 4.2 节点抗拉性能研究 4.2.1 受拉荷载-位移曲线研究 以初始预紧力取40%预应力筋非比例延伸力为例,由圆盘厚度,开孔十字板厚度,开孔角钢厚度及套筒高度不同所得节点受拉荷载-位移曲线见图9。 图9 节点受拉荷载-位移曲线 由图9可知:1)除试件T-Y-1外,其余各试件所得受拉荷载-位移曲线均呈7折线变化,即弹性阶段Ⅰ,折线拐点对应初始预紧力值;弹性阶段Ⅱ,折线拐点对应高强度螺栓摩擦阻力值;螺栓滑移阶段Ⅲ;弹性阶段Ⅳ,折线拐点对应节点屈服荷载;屈服阶段Ⅴ;强化阶段Ⅵ及破坏阶段Ⅶ;2)试件T-Y-1受拉荷载-位移曲线呈6折线变化,原因在于其圆盘厚度较小导致加载后期节点发生较大塑性变形,预应力筋未达到受拉屈服,故曲线缺少破坏阶段Ⅶ;3)圆盘厚度对节点抗拉性能具有显著影响,随圆盘厚度增加,节点屈服荷载及极限荷载均显著提高,但当圆盘厚度td≥20 mm后,其对节点抗拉性能影响逐渐减小;4)开孔角钢厚度仅在屈服阶段对节点抗拉性能影响显著,随开孔角钢厚度降低节点屈服荷载逐渐提高;5)开孔十字板厚度仅在强化阶段对节点抗拉性能有影响,随开孔十字板厚度增加节点极限荷载略提高;6)套筒高度对节点抗拉性能影响较小,可忽略。 由节点受力状态可知:在未施加外荷载时,刚性脊杆在初始预紧力作用下处于受压状态,随轴拉力增加刚性脊杆逐渐由受压状态向零应力状态转变。加载前期,在轴拉力作用下刚性脊杆释放部分内力且释放的内力方向与施加的轴拉力方向一致,因此在二者共同作用下节点曲线初始斜率较大,出现弹性阶段Ⅰ。当施加的轴拉力增大到初始预紧力设计值时,刚性脊杆不再释放内力,但节点仍处于弹性阶段,故节点曲线仍呈线性变化,但曲线斜率降低,出现弹性阶段Ⅱ。 由于初始预紧力对各试件受拉荷载-位移曲线具有相同影响规律,本文仅以试件T-Y-3为例进行说明。图10表示初始预紧力不同时试件T-Y-3所得受拉荷载-位移曲线,由图可知:1)初始预紧力不同对节点屈服荷载、极限荷载影响均较小,但随初始预紧力提高,节点受拉变形能力显著降低;2)随初始预紧力增加节点受拉荷载-位移曲线在加载前期的双弹性段逐渐减弱,当初始预紧力达到60%预应力筋规定非比例延伸力时,节点双弹性阶段近似消失。 图10 不同初始预紧力时T-Y-3受拉荷载-位移曲线 4.2.2 抗拉刚度研究 抗拉刚度是衡量连接节点抵抗拉伸变形能力的重要指标。在各试件受拉荷载-位移曲线基础上,研究了各影响因素对节点抗拉刚度的影响规律。 以施加的初始预紧力为40%预应力筋非比例延伸力为例,各影响因素不同所得节点刚度退化曲线见图11。 图11 节点抗拉刚度退化曲线 由图11可知:1)节点抗拉刚度退化曲线近似成“L”形,随节点拉伸变形增加节点抗拉刚度逐渐降低;2)节点初始抗拉刚度随开孔十字板厚度或开孔角钢厚度的增加略有提升,圆盘厚度或套筒高度变化对节点初始抗拉刚度影响较小。 以试件T-Y-3为例阐述初始预紧力对节点刚度退化曲线的影响规律,其余试件相同,不再详述。图12表示在不同初始预紧力作用下所得试件T-Y-3节点刚度退化曲线。由图可知:初始预紧力不同时节点刚度退化曲线仍呈“L”形变化,增加初始预紧力不仅能提高节点初始抗拉刚度,而且能有效提高塑性阶段的节点抗拉刚度。 图12 不同初始预紧力时T-Y-3的抗拉刚度退化曲线 4.3 节点抗压性能研究 4.3.1 节点受压荷载-位移曲线研究 以初始预紧力为40%的预应力筋非比例延伸力为例,由圆盘厚度、开孔十字板厚度、开孔角钢厚度及套筒高度不同所得节点受压荷载-位移曲线见图13。 图13 节点受压荷载-位移曲线 由图13可知:1)除试件T-Y-1外,其余各试件所得受压荷载-位移曲线均呈6折线变化,即弹性阶段Ⅰ、螺栓滑移阶段Ⅱ、弹性阶段Ⅲ、屈服阶段Ⅳ、强化阶段Ⅴ及破坏阶段Ⅵ。试件T-Y-1所得受压荷载-位移曲线呈三折线变化,即弹性阶段Ⅰ、屈服阶段Ⅱ及破坏阶段Ⅲ;2)圆盘厚度对节点抗压性能有显著影响,随圆盘厚度增加节点屈服荷载及极限荷载均显著提高,当圆盘厚度td≥20 mm后,节点屈服荷载变化较小但节点极限荷载仍显著提高;3)开孔角钢厚度及开孔十字板厚度仅在强化阶段对节点抗压性能影响显著,随二者厚度增加节点极限荷载均提高,当开孔十字板厚度tc≥20mm后,其对节点抗压性能影响逐渐降低;4)套筒高度变化对节点抗压性能影响较小,可忽略。 由于初始预紧力对各试件受压荷载-位移曲线具有相同影响规律,仅以试件T-Y-3为例进行说明。图14为在不同初始预紧力作用下试件T-Y-3所得受压荷载-位移曲线。由图可知:1)初始预紧力不同对试件T-Y-3受压荷载-位移曲线影响较小,节点屈服荷载、极限荷载均未随初始预紧力增加而提高。 图14 不同初始预紧力时T-Y-3受压荷载-位移曲线 4.3.2 抗压刚度研究 基于各试件所得受压荷载-位移曲线,进一步研究了各影响因素对节点抗压刚度的影响规律。图15为当施加的初始预紧力为40%预应力筋非比例延伸力时,由圆盘厚度、开孔十字板厚度、开孔角钢厚度及套筒高度不同所得节点抗压刚度退化曲线。 图15 节点抗压刚度退化曲线 由图15可知:1)除试件T-Y-1外,其余各试件所得节点抗压刚度退化曲线均呈4折线变化,试件T-Y-1所得节点刚度退化曲线呈双折线变化;2)圆盘厚度对节点抗压刚度影响显著,随圆盘厚度增加节点抗压刚度显著提高;3)开孔十字板厚度及开孔角钢厚度仅对节点初始抗压刚度影响显著,随开孔角钢厚度及开孔十字板厚度增加,节点初始抗压刚度逐渐提高,但当开孔角钢厚度大于10 mm或开孔十字板厚度大于20 mm后,其对节点抗压刚度影响逐渐减小;4)套筒高度对节点抗压刚度影响较小,可忽略。 初始预紧力的施加导致节点抗压刚度退化曲线呈4折线或双折线变化。原因在于:加载前期,在轴压力作用下刚性脊杆受压释放部分预压力,抵消了轴压力作用,故节点初始抗压刚度提高;当轴压力增大到高强度螺栓摩擦阻力值时,高强度螺栓发生滑移,节点刚度退化曲线出现下降段;此后,随轴压力增加螺杆与开孔十字板发生挤压,节点抗压刚度略有提高,节点刚度退化曲线再次出现上升段;随轴压力继续增大,节点进入塑性阶段,节点抗压刚度退化曲线再次出现下降段。试件T-Y-1由于圆盘厚度较小,导致圆盘变形先于高强度螺栓滑移,故节点刚度退化曲线呈双折线变化。 以试件T-Y-3为例,分析了初始预紧力对节点抗压刚度退化曲线影响规律,其余试件类似,不再详述。在不同初始预紧力作用下试件T-Y-3所得刚度退化曲线见图16。由图可知:随初始预紧力增加,节点初始抗压刚度逐渐降低,原因在于施加较大的初始预应力降低了刚性脊杆的抵抗变形能力,在轴压力作用下刚性脊杆先屈服,故节点初始抗压刚度降低。 图16 不同初始预紧力时T-Y-3抗压刚度退化曲线 05 节点抗拉/压设计方法 GB/T 50011—2010《建筑抗震设计标准》[18]规定在构件设计时需遵循“强节点、弱构件”的设计原则。为此,在对新型连接节点进行抗拉、抗压设计时,提出“强连接、弱杆件”的设计原则。基于新型连接节点抗拉/压性能数值模拟结果,提出节点抗拉、抗压设计方法: 1)轴拉力F或轴压力N的确定。根据新型结构体系在极限承载能力状态下的受力特点,推算各预应力脊杆承受的最大轴拉力F或最大轴压力N。 2)预应力筋及锚具的选取。当轴拉力F确定后,根据预应力脊杆所设预应力筋数量推算单根预应力筋的最小破断力,见式(1): 式中:Pr表示单根预应力筋的最小破断力值;n表示预应力筋根数。 当单根预应力筋最小破断力确定后,选取满足要求的预应力筋及配套锚具。 3)开孔十字板截面与开孔角钢截面的初选。当杆件承受的最大轴拉力F或轴压力N确定后,可判定开孔十字板及开孔角钢的初始截面尺寸。开孔十字板初始截面尺寸需满足式(2)要求,开孔角钢初始截面尺寸需满足式(3)要求。 式中:σc表示开孔十字板净截面最大应力值;Acn表示开孔十字板净截面面积;f表示材料的抗拉或抗压强度设计值。 式中:Aan表示单个开孔角钢净截面面积;σn表示单个开孔角钢净截面最大应力值。 4)高强度螺栓型号及数量的选取。开孔十字板及开孔角钢截面尺寸初选后,由高强度螺栓需满足的构造及受力要求确定高强度螺栓型号与数量。本文以高强度螺栓摩擦型连接为例,简述高强度螺栓数目的确定方法,其余类似。单个高强度螺栓抗剪承载力设计值Nbv由式(4)计算,高强度螺栓数目nt由式(5)求得。 式中:nf表示单个螺栓的传力摩擦面数目;u表示摩擦面的抗滑移系数;P表示高强度螺栓预紧力值。 5)开始十字板截面及开孔角钢截面的验算。当高强度螺栓型号及数量确定后,根据高强度螺栓的实际布置情况,验算第3)步所选开孔十字板及开孔角钢截面是否满足设计要求。 6)校核。若第5)步截面验算满足设计要求,则节点抗拉、抗压设计完成,否则进入第3)步,重复3)~5)步进行截面选择与验算,直至截面满足设计要求为止。 06 结 论 1)圆盘厚度对新型连接节点抗拉、抗压性能均具有显著影响,随圆盘厚度增加,节点抗拉与抗压初始刚度、屈服荷载及极限荷载均显著提高;降低开孔角钢厚度可提高节点抗拉屈服荷载,但降低了节点抗压极限荷载;开孔十字板厚度仅在强化阶段对节点抗拉/抗压影响显著,随其厚度增加,节点抗拉/抗压极限荷载均提高;套筒高度对节点抗拉及抗压性能影响均较小,可忽略。 2)增加初始预紧力提高了新型连接节点的初始抗拉刚度,但降低了节点初始抗压刚度。为同时满足节点抗拉与抗压刚度要求,初始预紧力建议取值为40%的预应力筋非比例延伸力。 3)基于“强连接、弱杆件”的设计原则,提出新型连接节点的抗拉/抗压设计方法,为工程应用提供参考。 作者简介 张爱林,北京工业大学教授、北京学者、长江学者创新团队带头人、北京市高层和大跨度预应力钢结构工程中心主任、中国钢结构协会副会长,《工业建筑》编委。在大跨度预应力钢结构及装配式高层钢结构体系创新研究及工程应用取得突出成果,发表学术论文200余篇,授权发明专利100余项,主编《预应力钢结构技术标准》《多高层建筑全螺栓连接装配式钢结构技术标准》等。成果成功应用于北京奥运会羽毛球馆、北京大兴国际机场航站楼等重大工程。获国家科技进步二等奖2项、中国钢结构协会科学技术特等奖2项、中国土木工程詹天佑奖等。 李久林,首批北京学者、国家卓越工程师、北京城建集团有限责任公司总工程师。作为“双奥总工”,主持领导了国家体育场“鸟巢”、国家速滑馆“冰丝带”、北京槐房再生水厂、新首钢大桥等几十项重大工程建造,系统研发了大跨空间结构建造技术、智能建造技术及绿色建造技术。以第一完成人获国家科技进步二等奖1项、北京市科技进步一等奖2项、华夏建设科技进步一等奖2项及其他省部级和一级学/协会科技进步特等奖、一等奖9项、国际焊接学会Ugo Guerrera Prize等;发表论文90余篇、授权发明专利20余项、国家级工法3项、出版专著5部。兼任住建部科技委绿色建造专业委员会委员、中国土木工程学会常务理事、中国建筑金属结构协会钢结构专家委员会智能建造技术委员会主任等。 刘廷勇,北京工业大学博士,北京城建集团有限责任公司博士后,主要从事大跨度装配式预应力钢结构智能建造研究。

延伸阅读:

钢结构消能抗震设计详解 这7大钢结构体系入选,首批装配式建筑推广目录官方发布 智能焊接机器人行业专题:智能焊接大势所趋,钢结构行业放量在即(1) 凡本网注明“来源:预制建筑网”的所有资料版权均为预制建筑网独家所有,任何媒体、网站或个人在转载使用时必须注明来源“预制建筑网”,违反者本网将依法追究责任。 (2) 本网转载并注明其他来源的稿件,是本着为读者传递更多信息之目的,并不意味着赞同其观点或证实其内容的真实性,请读者仅作参考,并请自行核实相关内容。其他媒体、网站或个人从本网转载使用时,必须保留本网注明的稿件来源,禁止擅自篡改稿件来源,并自负版权等法律责任,违反者本网也将依法追究责任。 (3) 如本网转载稿涉及版权等问题,请作者一周内书面来函联系。

[责任编辑:Susan]