10月22日至23日,来自香港建造业议会、深圳市建筑产业化协会、贵州省铜仁市城建系统代表团等单位的百余位建筑行业有关人士莅临市建筑工务署项目工地,观摩新型建筑工业化模块建造技术及智能建造样本。

7月以来,市建筑工务署结合政府工程投资管理的政策导向,通过理念、品质、技术引领,选取相对独立且具备完整功能的深圳职业技术大学深汕校区项目宿舍标准单元作为研究对象,组织中建海龙、中建科工、中建科技、特区建工、中建深装等五家企业开展深入研究,充分发挥智能制造的工业化优势,积极探索模块化建造成本的合理优化,历时两个多月,形成了高度集成的创新型、模块化装配式技术路线,并于9月完成标准宿舍示范性模块化的生产及现场安装,在项目场地上展示研究成果。

此次研究与实践,构建了从“材料-结构-建造”全过程的多样化技术路线,通过采用“建筑-结构-机电-装修”一体化集成设计,成功突破了混凝土模盒与主体结构分离的传统组合模式的技术瓶颈,实现了建筑行业全产业链资源的合理配置和高效利用,“像造汽车一样造房子”。此外,项目合理控制建造成本,使其符合政府的投资预算和成本标准;有效减少施工现场的湿作业,降低能源消耗和碳排放,体现了绿色发展理念。

由中海建筑/中建海龙研发。该模块化技术将建筑拆分为模块化“单元”,工厂内高效完成模块的结构、装修、水电、设备管线、卫浴设施等所有施工工序,在现场通过可靠的连接技术快速组合拼装成建筑整体。这种技术把建筑施工从工地搬进工厂,大幅缩短工期、减少施工难度。

结构受力体系采用现浇混凝土剪力墙结构,结合混凝土模块化建筑技术应用,受力构件为全现浇,满足现行规范要求,模块部分可增强受力构件的韧性,模块化建筑整体受力性能更优。模块作为主体结构的免拆模板,极大减少现场支模工作量,以模块为载体实现建筑、机电、内装的高度集成,集成度可达90%以上。

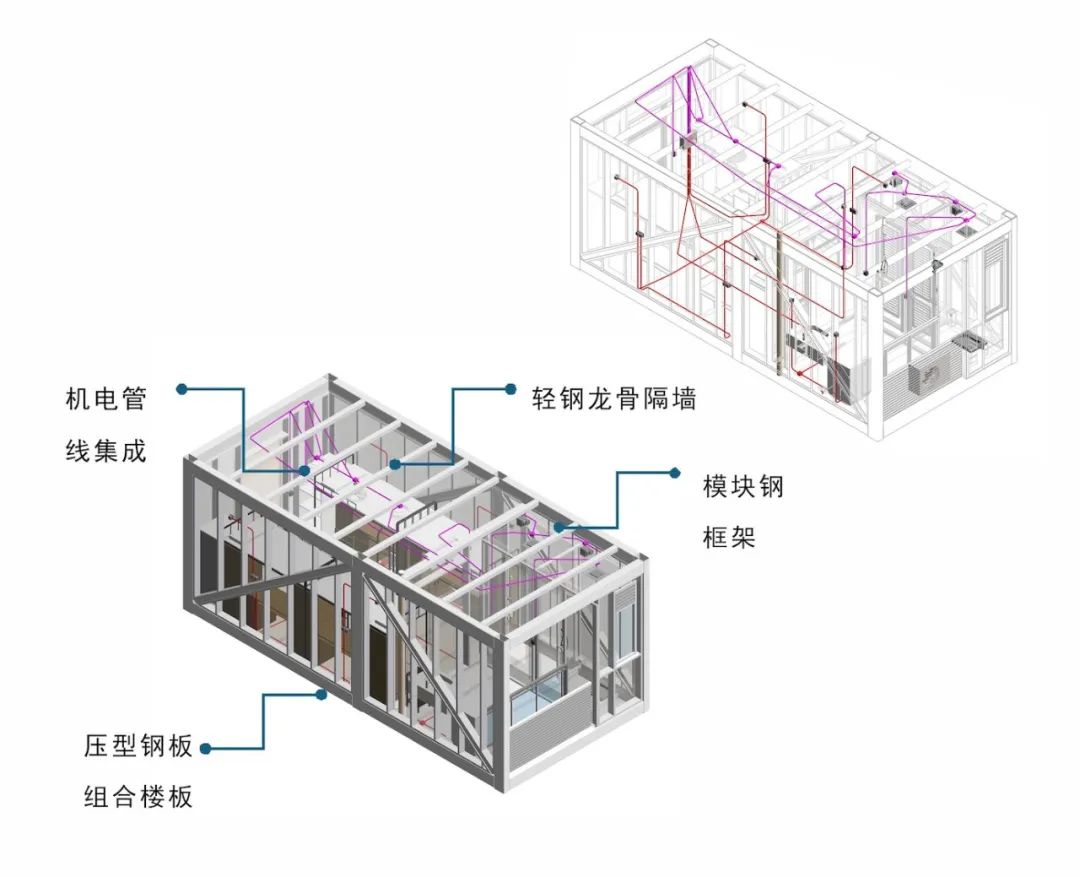

由中建科工研发。该模块化技术以钢结构框架为主体,定位为永久性建筑。可采用纯叠箱(Full-MiC)或框架+模块的组合结构形式,建筑高度覆盖低层到高层。模块化建筑大部分部品部件由工厂预制,工期较混凝土现浇建筑缩短50%以上,较一般装配式建筑节约30%。

模块化生产线以非标(特箱)自动化工程装备设计理念研发设计,大量采用高精度伺服、丝杆等结构及一键联动控制程序,整体效率提升50%以上。生产规格弹性大,长度、宽度、高度三向空间可变,覆盖主流市场85%以上的产品规格尺寸。

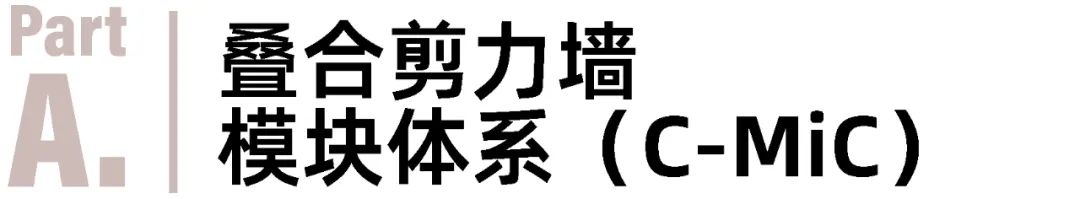

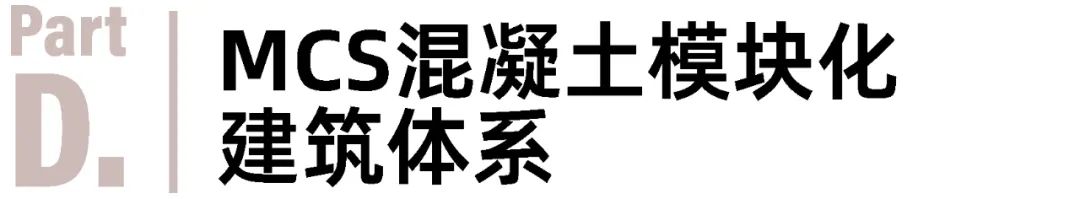

由中建科技研发。该模块化技术以钢-混凝土组合模块作为基本组成单元,模块的主体结构(不含混凝土部分)、外围护(建筑外墙一侧)、机电管线以及大部分内装修可在工厂内完成加工,运输到施工现场后,用起重设备将模块吊装到位,在剪力墙内(包括墙板、边缘构件和连梁)、模块之间竖向拼缝以及模块顶部的钢筋桁架楼承板部位浇筑混凝土,并连接模块之间管线,每层重复上述操作所建成的建筑即为CMC建筑。

模块是CMC建筑在空间上所划分成的若干个箱形的结构单元。模块的结构系统由墙板、顶板、底板组成。模块顶板采用免拆模钢筋桁架楼承板。模块底板采用钢制底梁+檩条+斜撑,上铺发泡混凝土预制板或保温层+硅酸钙板。除了墙体、顶板的混凝土需要在现场浇筑外。模块的其余部分均在工厂完成加工与组装。

△CMC组合模块构件拆分示意图

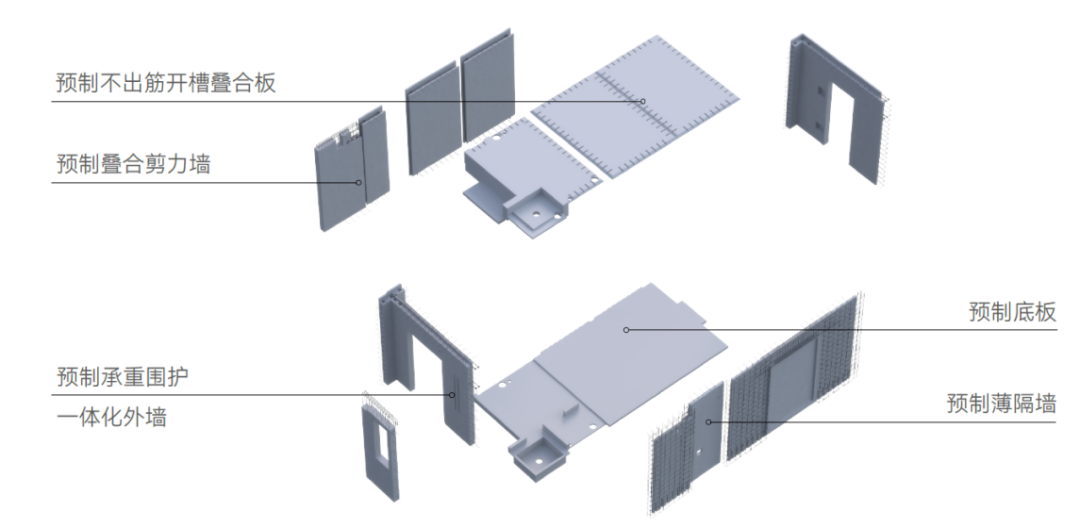

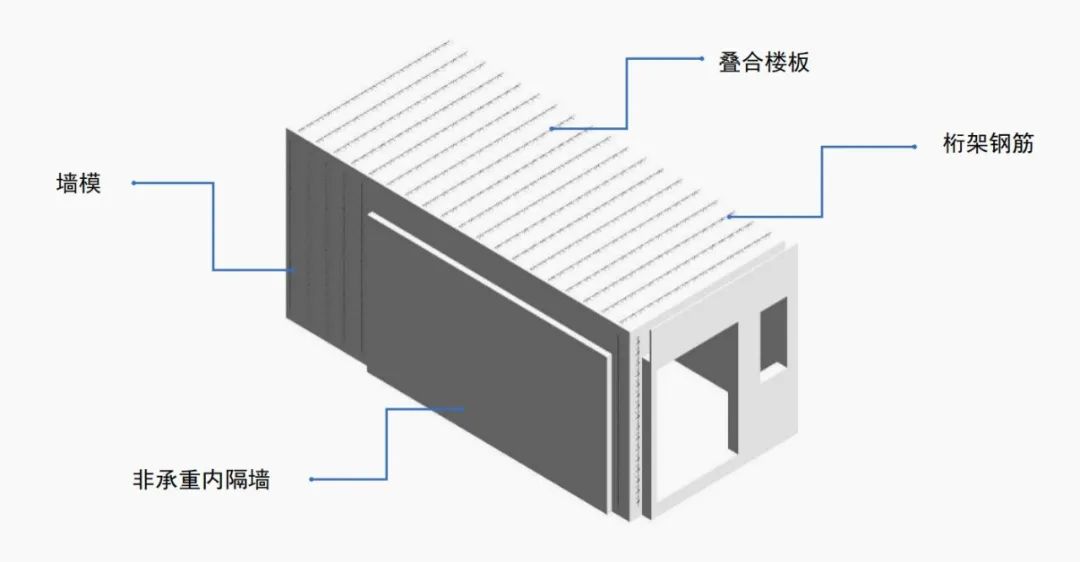

由中建科技研发。该模块化体系现场以“免模板、免外架、免支撑”方式建造,具有“构造简单、施工方便、质量可靠、成本降低”的显著优势。模块运输至现场后,通过塔吊垂直运输的方式吊装至设计位置后,浇筑混凝土,形成整体性好的混凝土模块化建筑。

MCS体系模块表面无任何桁架钢筋,模块构造及连接简洁高效,可实现工业化生产。模块吊装之后,仅需简单处理拼缝后即可浇筑混凝土,现场无大量绑扎钢筋和支模工序,施工简单高效,工、料、机均大幅减少;模块既做模板也参与受力,使结构自重与传统建筑一致,且不损失任何户内净宽;模壳作为叠合构件参与结构受力,形成装配整体式叠合剪力墙结构,结构传力机理清晰,可直接按照现有规范进行设计。

△MCS模块构件拆分示意图

由特区建工研发。该模块化技术采用模块化现浇结构,主体结构为现浇混凝土,可优化为板柱剪力墙结构。模块嵌入主体结构内,施工时,模块侧壁可作为现浇混凝土的模板。模块构造简单,生产运输安装效率高。室内无梁,使用功能更优,节省层高,建筑效果更好。模块的梁模和墙模采用高强混凝土,尽可能降低模块自重。

由特区建工研发。该模块化技术采用内嵌式设计理念,主次结构的承载方式,主结构采用钢结构框架-支撑结构,每多层设置一道结构梁,主结构将模块传来的竖向荷载传递至基础,同时可抵抗风荷载和地震作用,保证建筑的侧向稳定。模块作为次结构,只承担自身及其上部叠箱的自重,通过连接件与主结构形成一个整体。在这种体系下,模块对主结构具有减震(振)阻尼器的效应,会使整个结构体系更加安全可靠经济。

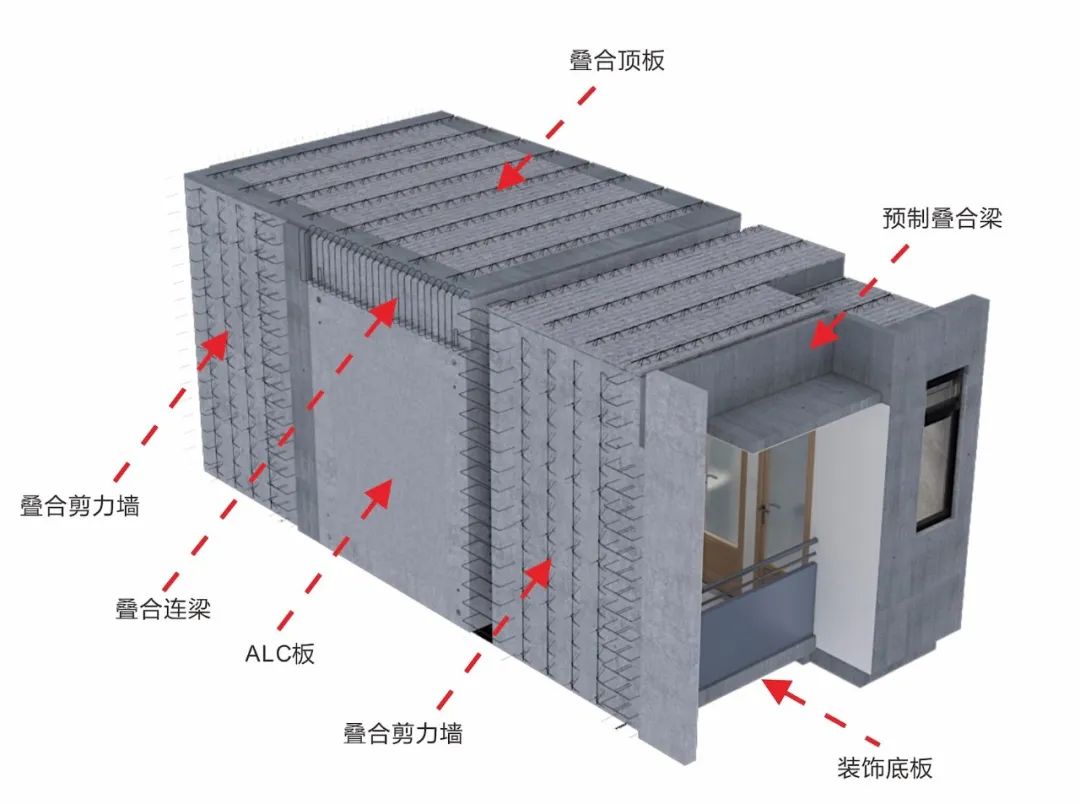

由中建深装研发。该模块化技术针对传统叠箱模块应用的难点,通过优化结构,将主结构和模块分离,适合模块的部分做模块,不适合模块的部分通过优化结构体系,提高施工效率。在不降低模块预制率的前提下,大幅提高了模块化建筑的适应性。

针对大开间和大层高等不适合模块化实施的建筑空间,采用巨型框架—核心筒结构,针对宿舍等大量重复的建筑空间,采用模块化建筑,通过现场施工和工厂预制的同步施工,大幅降低总施工时间,提高建造效率。

嵌入式模块为轻重结合的结构体系,采用自主研发的镁基复合板做围护系统,较传统混凝土模块可大幅降低模块重量,减少主结构压力。通过先进的自动焊接和高精度夹具,模块精度控制在2mm,从而可以达成内外装同模块同步完成,模块吊装完成,外装同步完成。

此次新型建筑工业化模块建造技术及智能建造样本的探索与实践,推动了技术的更新迭代,进一步验证高度集成的模块化装配式将成为智能建造的主流趋势。接下来,市建筑工务署将进一步深化智能建造新技术的应用,响应全面贯彻高效益、高质量、低消耗、低排放的发展理念,推动城乡建设绿色高质量发展。

延伸阅读:

模块化+机器人建安居“好房子”!“深梦扬帆”行动计划推出 深圳市首座大规模采用预制装配技术立交桥顺利合龙 广州花都:以智能建造赋能产业转型升级,促进建筑业高质量发展(1) 凡本网注明“来源:预制建筑网”的所有资料版权均为预制建筑网独家所有,任何媒体、网站或个人在转载使用时必须注明来源“预制建筑网”,违反者本网将依法追究责任。 (2) 本网转载并注明其他来源的稿件,是本着为读者传递更多信息之目的,并不意味着赞同其观点或证实其内容的真实性,请读者仅作参考,并请自行核实相关内容。其他媒体、网站或个人从本网转载使用时,必须保留本网注明的稿件来源,禁止擅自篡改稿件来源,并自负版权等法律责任,违反者本网也将依法追究责任。 (3) 如本网转载稿涉及版权等问题,请作者一周内书面来函联系。