近日

由中建科技承建的

坪山新能源汽车产业园项目

(以下简称“新能源项目”)

所应用的两项科技成果

钢梁侧现浇板带吊模施工研发与应用

全装配式工厂大跨度预应力空心楼板施工技术

通过广东省建筑业协会科技成果鉴定会

分别达到

国内领先、国内先进水平

下面

让我们一起了解这两项科技成果吧

1

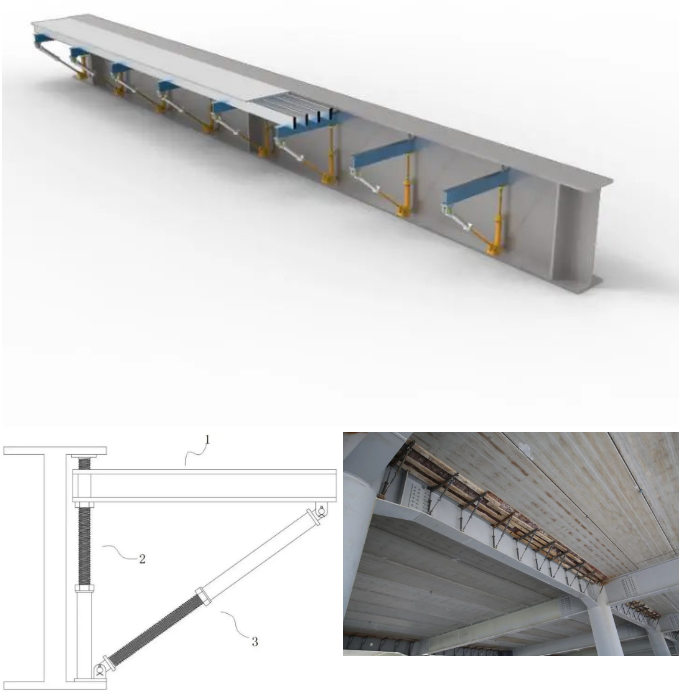

钢梁侧现浇板带吊模施工研发与应用

随着国内装配式建筑的发展,工业建筑采用装配式施工技术逐渐成为趋势。预应力空心板所具有的免模板、免支撑、跨度大、承载力高、平整度好,建筑布局灵活、造型美观和增加室内净高等优点使其在高层工业厂房建设中具有明显优势。传统施工大都采用搭设钢管脚手架的方式进行支撑,由于工业厂房层高较高,按照规范要求,需搭设较宽的支撑架体,增加了材料、人工成本,并带来一定的浪费。为解决这一难题,项目创新研发了钢梁侧现浇板带吊模施工技术。

△ 搭设钢管脚手架支撑的现场情况

△采用钢梁侧现浇板带吊模技术的现场情况

本技术利用已安装的钢梁能够承受荷载的能力,在地面上将可调式支撑装置安装在钢梁上,利用支撑装置三角形的平面稳定特性,通过调整撑杆,顶紧钢梁上下翼缘从而产生预应力,形成两点支撑的稳定悬挑三角形支架。支撑装置随钢梁一起吊装,钢梁安装、焊接稳定后,在支撑装置上铺设模板、绑扎钢筋,最后浇筑混凝土,完成现浇板带施工。该装置可以通过连接套筒实现支撑高度和角度的调节,能适应不同的钢梁高度和混凝土板厚,可利用移动式铝合金操作平台进行拆卸,周转至上一层使用。

△钢梁侧现浇板带吊模技术

目前国内外装配式钢结构中钢梁两侧现浇板带基本采用搭设满堂支撑架施工的方式,架体搭设工程量大、工期长,影响装配式结构施工形象,还会出现高空、临边作业等安全隐患和现浇板带模板支撑高宽比不满足规范要求的情况。本技术采用中建科技自主研发的可调式三角支撑装置,吊装前即可在地面上安装,减少了高空作业降低了安全风险,并提高了模板安装效率,节省了工期。该技术装置属于“一次投入永久收益”类型,可重复使用,符合国家“绿色环保、节约资源”的可持续发展理念。以新能源项目1-3栋为例,共使用吊模1800 套,经测算,该技术可比传统模板支撑技术节省费用约76%,具有明显的经济效益。

2

全装配式工厂大跨度预应力空心楼板施工技术

在2021年国务院办公厅印发的《关于推动城乡建设绿色发展的意见》中,明确大力发展装配式建筑。传统现浇楼板需支模施工,施工工期长,人工成本高,作业风险大,施工步骤繁琐,与国家高质量发展的趋势日渐不符。中建科技充分发挥EPC总承包优势,对新能源项目全装配式工厂大跨度预应力空心楼板施工技术展开研究,在满足对工程质量、安全生产和工期要求的同时,对装配式建筑的切实落地进行深层次探索。

本项目塔楼主体结构层高高、跨度大、荷载重,最大层高达10米,最大跨度达12米,厂房使用荷载首三层为25kN/㎡,标准层为6.5kN/㎡,主体结构高度达百米。项目采用全装配式设计,8栋塔楼均采用钢框架+预制楼板的结构形式,按深圳市装配式标准评分均达到80分以上。其中预制构件采用了预应力空心楼板、预制阳台、预应力叠合板、预制楼梯及预制外墙等,所有预制构件均在中建科技深汕PC工厂制作,在施工现场进行拼装。项目高层建筑厂房采用预应力空心板近20000块,为国内首个应用预应力空心板的装配式“摩天工厂”。

项目利用钢结构安装即成承重体系,再利用预应力空心楼板自身强度和刚度,采用全装配式大跨度预应力空心楼板施工技术,实现了现场无支撑架、无外架;楼板采用“一跨一板”的模块化施工方式,搭配全钢结构框架实现多层同步施工,以“搭积木”的方式盖房子,在满足项目大跨度、重荷载需求的同时大大提高施工速度。以新能源项目1-3栋为例,运用此技术在保证施工质量的同时,免除了模板及支撑架体的施工,有效降低了工人劳动强度以及工人的劳动力投入,经测算,与传统的现浇楼板施工方式相比可节省费用约16%。

(责任编辑:何雯丽)

延伸阅读:

川东北金融中心项目智能建造项目品鉴 智能建造 | 取代人工:外墙施工启用机器人,造价低30% 智能建造产品推介:汉韵公馆项目(1) 凡本网注明“来源:预制建筑网”的所有资料版权均为预制建筑网独家所有,任何媒体、网站或个人在转载使用时必须注明来源“预制建筑网”,违反者本网将依法追究责任。 (2) 本网转载并注明其他来源的稿件,是本着为读者传递更多信息之目的,并不意味着赞同其观点或证实其内容的真实性,请读者仅作参考,并请自行核实相关内容。其他媒体、网站或个人从本网转载使用时,必须保留本网注明的稿件来源,禁止擅自篡改稿件来源,并自负版权等法律责任,违反者本网也将依法追究责任。 (3) 如本网转载稿涉及版权等问题,请作者一周内书面来函联系。

[责任编辑:Susan]