随着科技的不断发展,机器人技术在建筑领域的应用越来越广泛。在木结构建筑领域,数字化木构建筑技术的参与提高了建造效率,充分发挥了材料的潜能,提升了建筑的质量和精度。本文将介绍智能建造技术,并分享两个由机器人参与加工和制造的木结构展馆项目。 智能建造是指利用先进的信息技术、自动化技术和人工智能技术,对建筑的设计、施工和运营管理进行智能化改造和升级的过程。 ©智谱AI 在木结构建筑中,智能建造技术发挥着重要作用。例如,在设计阶段,可以利用BIM技术对木结构建筑进行精确建模,分析其结构性能和节能效果。在施工阶段,可以利用机器人技术进行木结构的精确加工和安装,提高施工效率和质量。在运营管理阶段,可以通过智能监控系统对木结构建筑的温度、湿度等环境参数进行实时监测,保证建筑的使用安全和舒适性。 BUGA木质展亭 © ICD-ITKE BUGA木质展亭向人们展示了数字化木构建筑的新技术。它的分段木质外壳,是斯图加特大学计算设计与建造研究所(ICD)和建筑结构与结构设计研究所(ITKE)基于海胆板骨架中发现的生物学原理,对其进行了近十年研究的成果。其开发出的机器人制造平台作为该项目的一部分,用于自动组装和铣削展馆的376个定制空心木片,这一制造过程可确保所有的片段像一个巨大的三维拼图一样以亚毫米的精度装配在一起。这个令人赞叹的木屋顶横跨BUGA的一个主要活动和音乐会场地30米,它通过使用最少的材料,创造了一个独特的建筑空间。 © ICD-ITKE 该展厅的预制外壳木段由两名工匠在10个工作日内组装完成,这次的组装过程只需要用可拆卸的螺栓连接所有木段,为了防水再将一层EPDM橡胶箔分成8个条段覆盖在展馆上,再以未经处理的落叶松外墙板作为展馆的外部覆层,所有的这些建筑元素都是为了能够在不同的场地上进行拆卸和重复使用而设计的。 © ICD-ITKE

虽然展馆的承重木壳有30米的无柱跨度,但其每平方米的重量只有38千克,尽管跨度增加了三倍,规模增加了五倍,但这仍低于LAGA展览馆的基准。BUGA木质展馆将传统木工技术和高科技机器人制造方法结合在一起,展示了高效、经济、生态和富有表现力的木结构建筑的可能性,这个木构建筑就坐落在园区内的大师工艺、数字创新和科学研究分区的交汇处。

© ICD-ITKE

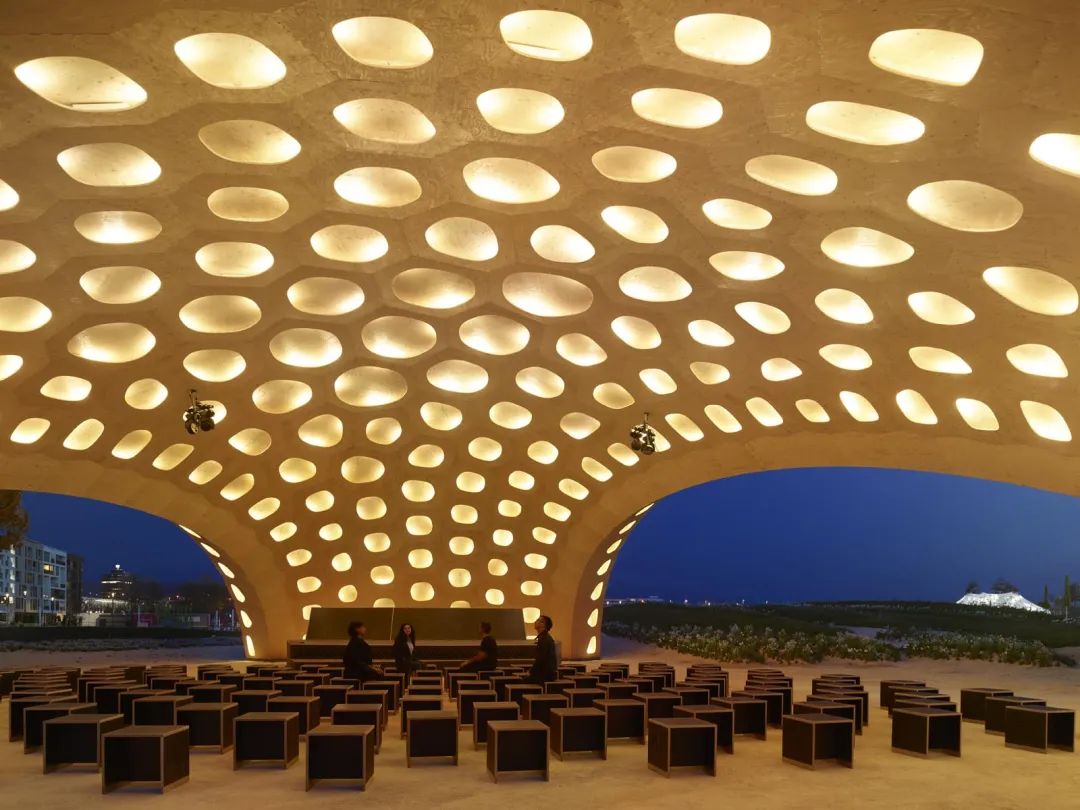

BUGA木制展亭位于BUGA夏季岛屿的波浪状景观的中央十字路口。三个动态的拱门分别在三个主要方向形成极具吸引力的入口,引导游客进入展馆内部。当在展馆内举办音乐会和公共活动时,建筑外表面光滑的弯曲空间,可提供非常好的音响效果,并营造出一种独特的建筑氛围,尤其是在晚上,数千盏LED灯镶嵌在展馆内部的开口中,照亮空间,并使游客们沐浴在微妙、温暖的迎宾光线中。

© ROLAND HALBE

BUGA木质展亭为海尔布隆2019年联邦园艺展的中央夏季岛屿提供了一个建筑景点。展馆的设计基于海胆板骨架的形态学原理,研究目标是将仿生分段木壳的建筑清晰度和结构性能推向一个新的高度:每平方米以与LAGA项目相同的少量木材,是否有可能建造一个跨度达到其三倍的木质外壳?这个结构能否保持完全可重用,以便在BUGA之后可以部署在不同的场地上而不会损失任何性能?

© ICD-ITKE

无论是整体外壳,还是其单独的部分,为了实现这一目标,展馆都在仿生原理的基础上,通过“更多的形式”来达到使用“更少的材料”的目的。为了最大限度地减少材料消耗和重量,每个木段由两块薄板组成,两块薄板支撑着木段顶部和底部一圈边缘梁,形成大型的多边形空心木盒。包括一个大开口的底板,构成了一个独特的建筑特征,并在组装过程中提供了通向隐藏连接的通道。轻质建筑元素通过遵循海胆板边缘解剖特征的形态学原理的指形接头连接。在组装状态下,建筑外壳通过其富有表现力的双曲线几何结构作为一个形式活跃的结构。

© ICD-ITKE

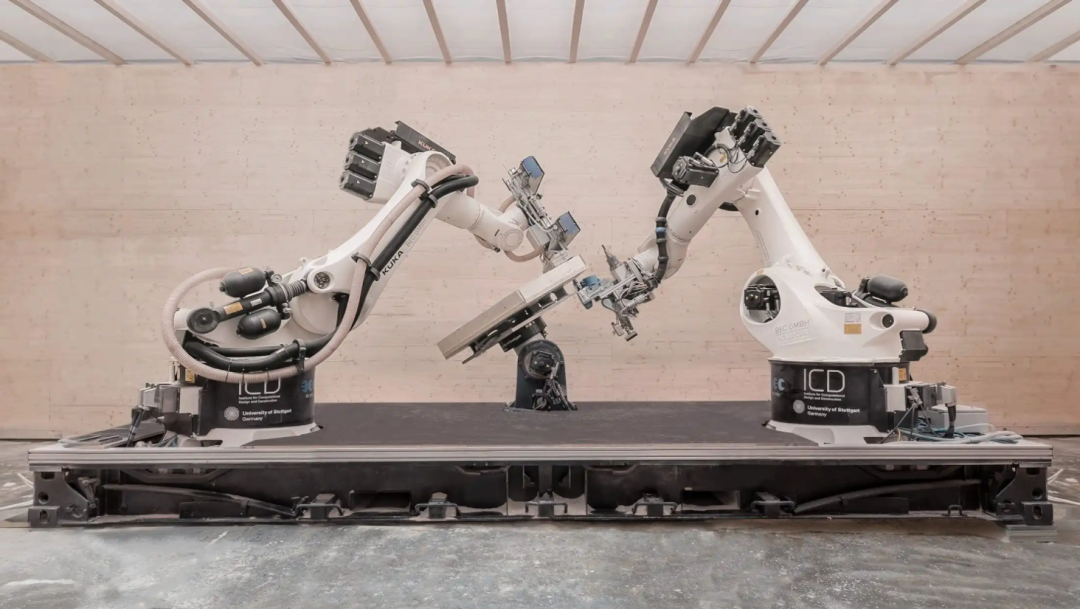

团队建设的LAGA展览馆中使用的板材与实木板材相比,其中空的建筑部分虽然明显减轻了建筑的重量和材料,但它们却将建筑部件的数量增加到了原来的八倍,导致制造过程变得更加复杂,因此,为了追求更高的资源效率,与自动化机器人制造的外壳部分的施工速度齐头并进,斯图加特大学ICD和德国BEC有限公司共同研发了一种新型可移动运输的14轴机器人木材制造平台用于生产,该平台位于工业合作伙伴MuellerBlaustein Holzbauwerke GmbH有限公司,包括两个安装在20英尺标准容器底座上的高载荷工业机器人,通过工业机器人的灵活性可以将展馆各个部分的预制步骤集成在一个紧凑的制造单元中。

© ICD-ITKE

在生产过程中的每一个定制外壳都是自动组装的,这些都需要通过用山毛榉钉临时固定放置的预格式化的木板和梁,并控制板和横梁之间的结构胶连接,在第二个步骤中,复杂的指形接头和开口以300μm的精度加工成片段。从梁和板的组装,到多工具加工和感官处理以及基于图像的质量控制——一切都是完全自动化的,由从计算设计框架直接导出的200万条定制机器人代码行控制的。平均每段装配时间为8分钟,而高精度铣削则需要20-40分钟。

© ICD-ITKE

新的建筑模式需要新的设计和制造方式来支持。BUGA木质展馆是在合作设计的模式下构思的,通过跨学科团队中不断的计算反馈,探索设计、工程和制造方面的新可能性。在这个项目中,由项目组开发的协同设计算法根据建筑设计意图和结构要求生成展馆各个元素的形状,而所有机器人制造方面都是直接嵌入和协商的。展馆的设计与机器人制造设备的设计同步进行并相互反馈,是该项目的定制开发。

© ICD-ITKE

这种高度一体化的工艺能够设计和制造有17000个不同的指形接头的376个独特板段,以满足从整体的结构规模到亚毫米的细节的多方面设计标准。在不损失精度的情况下,这种多尺度方法允许同时处理建筑和结构方面的因素。尽管该项目具有开创性,从投产到开放仅有短短13个月的开发时间,但综合计算过程仍然可以保证对每个建筑元素进行细致入微的精密设计。

机器人建造构筑

© Matthew Weyhmiller

RFS(Robotically Fabricated Structure,机器人建造构筑)是一个由机器人制造的木质展馆,位于美国密歇根州安娜堡市的马特哈伊植物园内,由ADR实验室、ADR研究助理、以及就校于密歇根大学陶布曼学院数字技术和材料技术硕士专业的学生设计和制作而成。该项目以高标准和高精确度的方法探索可持续发展和低碳建筑的未来。这座构筑的设计是在一个为它量身而定的定制算法的帮助下完成的,并通过最先进的人机协作(Human-Robot Collaboration)施工方式建造而成。

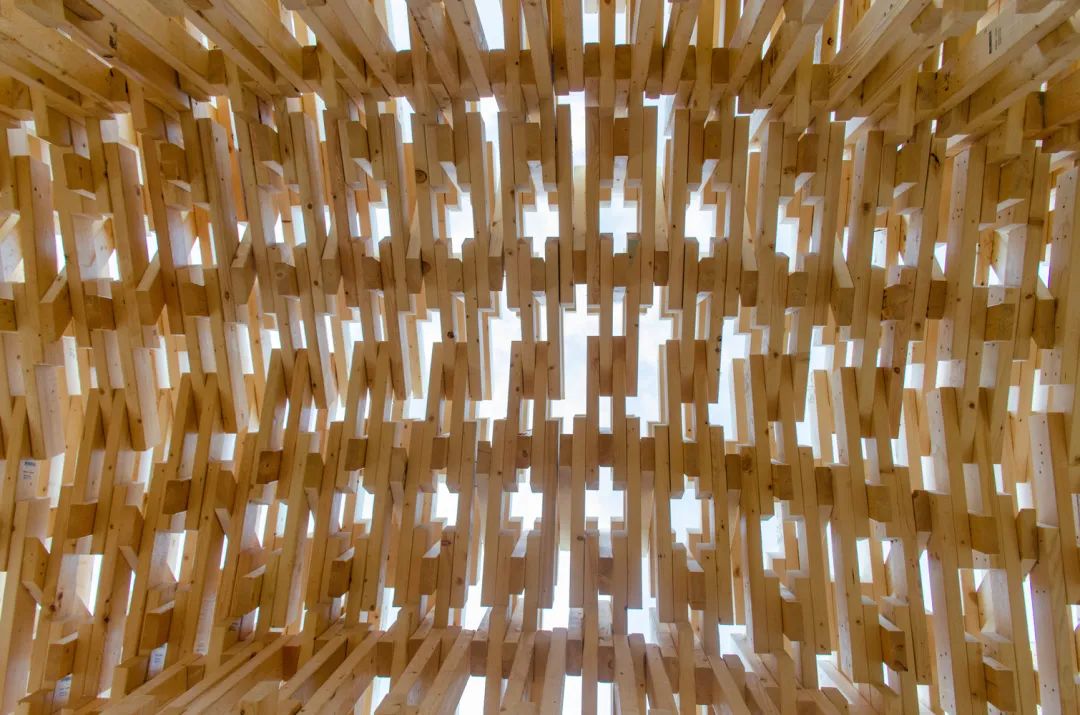

© Bob Berg

RFS应用了定制的装配式木材组件,它们由源自本地的约50mm×100mm的短木材制成,并通过工业机器人手臂将各个元件加工并组装成不同错综复杂的分层模块。组建完成后的模块被运到工地现场,由工人将每个子组件移到合适的位置,从而将它们连接在一起,这座展馆就这样成形了。展厅的形式组态通过该地内外的视线、进入方法和交通流量的影响,最终形成了一个曲线型的、多孔式的结构。

© Arash Adel

定制算法与机器人制造的结合成功地将“定制建筑部件”的概念具体化,并达到了建筑浪费的最小化。若是使用传统的建造手段和方法,将会因为过高的成本而变得难以实现。除此之外,短小的组件能够将那些不容易生长出足够长的建筑构件的本地树木、建筑和建造留下的下脚料、和从拆除的建筑物中回收的木料都加以利用,最终助于实现更长远的可持续发展实践。RFS的综合数字设计和施工过程是一种重新审视了建筑中的材料使用、劳动力和环境问题的技术革新,从而创造出具有惊人发挥的智能和资源性建筑。

© Jacob Cofer

构筑的墙壁和天花板有着极具特点的复杂分层图案,从而创造了气流、美轮美奂的光影和光学效应。RFS经过了尽可能最小的处理,以减少对周围地区的环境影响,并为人们提供一个持久但不永久的构筑。展馆还包括了一个能够进行展览和亲密会谈的封闭式行道、一个室外座位区、以及一个为小型公共活动和表演创造机会的高台。

© Bob Berg

RFS的建成将发展中的人机协作建筑的研究从实验室等级提升到了具有规模和复杂性的完整建筑系统。这个案例研究项目旨在引发关于建筑中适当使用自动化,以及逐渐意识到自身责任的建筑、工程和施工行业对如何寻找创造性解决方案以解决建筑效率低下和无处不在的气候变化威胁等方面的讨论和对话。

参考资料

1.https://www.archdaily.cn/cn/986409/ji-qi-ren-jian-zao-gou-zhu-adelshe-ji-yan-jiu-suo-adr-plus-mi-xi-gen-da-xue-tao-bu-man-jian-zhu-yu-cheng-shi-gui-hua-xue-yuan?ad_source=search&ad_medium=projects_tab 2.https://mooool.com/en/buga-wood-pavilion-2019-by-icd.html

延伸阅读:

工程木主要类型有哪些? 利用大型木结构建筑打造温哥华海滨 挪威奇迹:世界最高的全木结构建筑Mjøstårnet(1) 凡本网注明“来源:预制建筑网”的所有资料版权均为预制建筑网独家所有,任何媒体、网站或个人在转载使用时必须注明来源“预制建筑网”,违反者本网将依法追究责任。 (2) 本网转载并注明其他来源的稿件,是本着为读者传递更多信息之目的,并不意味着赞同其观点或证实其内容的真实性,请读者仅作参考,并请自行核实相关内容。其他媒体、网站或个人从本网转载使用时,必须保留本网注明的稿件来源,禁止擅自篡改稿件来源,并自负版权等法律责任,违反者本网也将依法追究责任。 (3) 如本网转载稿涉及版权等问题,请作者一周内书面来函联系。

[责任编辑:Susan]